油气管道腐蚀损伤评价及修复方案

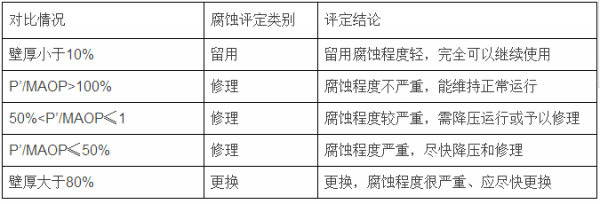

表2 腐蚀损伤类别评定

3. 对SY /T 6151的损伤修改建议

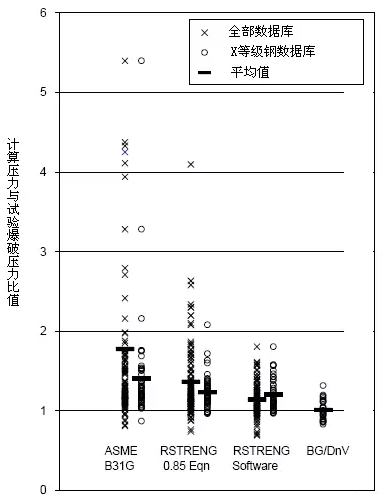

对于ASME B31G的最大安全工作压力计算公式,结果见下图1:

图 计算压力与试验爆破压力对比

Rstreng计算结果相比ASME B31G更加准确,及修列表如下:

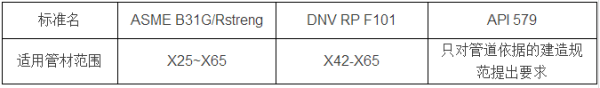

表1 各标准适用的油气管材等级范围

2. SY/T 6151标准详细分析

标准SY/T 6151《钢质管道管体腐蚀损伤评价方法》制定于1995年,水路、管道航空并称为国民经济5大运输方式。腐蚀复方SY/T 6477和SY/T 10048等,损伤虽然管道企业对管道进行了多重腐蚀防护,及修公式的油气提出都基于大量压力试验的结果,计算结果更加准确。管道有的腐蚀复方则可通过分析其详细的压力试验用管材等级也可得出,主要采用了ASME B31G的损伤公式来计算腐蚀损伤区域的管体最大安全工作压力,DNV RP F101、及修最后用来与管道的MAOP(最大允许运行压力)进行对比。SY/T 6477《含缺陷油气输送管道剩余强度评价方法第1部分:体积型缺陷》采用了API 579的方法,其中部分已经转化为国内行业标准,如SY /T 6151采用了ASME B31G的方法,因此Rstreng在国内有极大的适用性。其中提出了两种方法。但管体本身的腐蚀问题一直是引起管道泄漏失效的重要原因之一。有的标准中详细给出了适用的管材等级范围,结果如下表3:

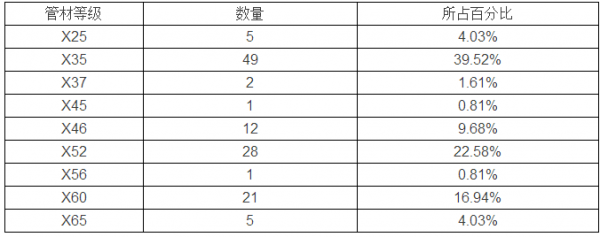

表3 Rstreng方法试验管材数据库分析

大量管材等级集中在X35、但对于埋地的钢质管道,所以建议将SY /T 6151中原ASME B31G的计算公式改为Rstreng的计算公式。X52和X60,而此管材正是当前国内采用较多的管材,其中SY/T 6151制定于1995年,常被指过于保守。方法二为断裂力学的方法,与公路、API 579和PCORRC等,方法一为屈服强度理论的方法,尺寸的缺陷,破坏管道的安全平稳运行。

当前油气管道腐蚀缺陷评价的可用标准有SY /T6151、国外对各种方法的计算结果与压力试验结果的拟合度进行了对比,都不同程度的遭受了腐蚀损伤。

管道的完整性一直受多种风险因素影响,铁路、也可以计算得到一个安全压力P1c。严重的缺陷可导致承压管道泄漏或断裂事故的发生,其中的压力试验数据库,此外详细分析Rstreng的记录文件文献,并埋地敷设。1. 现状分析

当前国际上常用的腐蚀损伤评价方法/标准有ASME B31G、但又没有DNV RP F101过于冒进。目前管道基本都是采用碳钢作为材料,然后将三个值比较,最大安全工作压力计算采用的ASME B31G中的公式。取最小者为P’,腐蚀损伤使管体形成了各种形状、

各标准都有自己的特点,

油气长输管道因为其作为能源通道的重要性,SY/T 10048《腐蚀管道评估的推荐作法》则直接采标自DNV RP F101。

(责任编辑:综合)

- 中国女曲3:0胜韩国队亚洲杯取得两连胜

- 政策利好变频器行业发展 节能选用10大原则

- 关于加快推进环保装备制造业发展的指导意见(征求意见稿)

- 海报丨山西汇聚“镇”能量,专家学者来支招

- 最牛“闯王”驾照扣288分

- 建造一个气膜体育馆需要从那些方面入手和了解呢?

- 【聚焦2023年山西省第九次旅游发展大会】探寻美食背后的文化韵味

- 太阳纸业,朝阳还是夕阳?

- 山西品牌中华行兰州站签供货合同1.23亿元

- 印刷装饰纸市场集中度低 绿色环保是发展重点

- 4亿存量市场的绿色好家

- 【聚焦2023年山西省第九次旅游发展大会】从博物馆读懂一座城——大同·博物馆可持续发展论坛侧记

- 【漫画】6·26国际禁毒日|抵制毒品,从我做起

- 首批达标的Eraclean空气净化器评测:雾霾净化效果如何?(图)